Flurförderzeuge – wichtig für die innerbetriebliche Logistik

8. August 2018

Bequem und sicher in der Höhe arbeiten – mit der Klapptreppe Little Jumbo

22. Oktober 2018Das richtige Industrieregal für Ihr Lager

Man findet verschiedene Variationen bei Industrieanlagen, da in jedem Betrieb unterschiedliche Bedingungen herrschen und daher andere Regalanlagen benötigt werden. Je nachdem, was gelagert wird und wie die Arbeitsprozesse im jeweiligen Betrieb sind, sollte man für eine optimale Lagerung sorgen. Wir erläutern Ihnen die unterschiedlichen Industrieregal-Arten und zeigen Ihnen, welche Regale für Ihren Betrieb geeignet sind.

Es gibt zwei wichtige Gründe, sich für eine Regal-Lagerung zu entscheiden. Erstens, weil so die komplette Höhe der Lagerhalle bzw. des Lagerraums genutzt werden kann. Zweitens, weil man Güter lagert, die nicht stapelbar sind oder empfindlich. Industrieregale sind aus Stabilitätsgründen stabil gebaut (aus Aluminium- oder Stahlprofilen), daher geht es meist weniger um das Aussehen, sondern um Sicherheit und Zuverlässigkeit über einen langen Zeitraum hinweg.

Sicherheitsaspekt

Da in einem Industrieregal in der Regel grosse Mengen von Gütern platzsparend eingelagert werden, spielt die Sicherheit eine wesentliche Rolle bei der Entscheidung für ein bestimmtes Regalsystem. Grundsätzlich werden an Industrieregale hohe Sicherheitsanforderungen gestellt, die bereits bei der Fertigung berücksichtigt werden müssen, etwa was das verwendete Material und die Verarbeitung angeht.

Industrieregale werden oftmals als modulare Systeme angeboten, das bedeutet, dass die einzelnen Komponenten erst am Montageort zusammengebaut und gesichert werden. Daher gilt es, beim Aufbau einige Punkte zu beachten, um die Sicherheit im Lager zu gewährleisten und auch im laufenden Betrieb Gefährdungen für das Personal und die lagernden Waren auszuschliessen.

Statische Regalanlagen

Die statische Regallagerung stellt technisch einfachste Möglichkeit dar, Güter zu lagern. Das Lagergut wird hier unbewegt eingelagert, es verbleibt also nach dem Einlagern auf seinem Platz und wird erst bei der Auslagerung oder Kommissionierung wieder bewegt. Industrieregale für die statische Lagerung werden in unterschiedlichen Bauformen und Ausprägungen angeboten, die im Folgenden genauer vorgestellt werden.

Bei statischen Regalanlagen gelten folgende Sicherheitsanforderungen:

1. Die nicht für die Be- oder Entladung vorgesehenen Seiten der Industrieregale müssen so gesichert werden, dass Ladeeinheiten nicht herausfallen können. Die Sicherungen im Regal müssen so ausgelegt sein, dass sie den Abmessungen und Lasten der Ladeeinheiten entsprechen.

2. Für Durchfahrten müssen geeignete Abdeckungen (beispielsweise Spanplatten mit ausreichender Dicke, Holz- oder Gitterböden) vorhanden sein, die verhindern, dass Lagergüter den Fahrweg gelangen können. Die lichte Durchgangshöhe muss bei mindestens 2‘000 mm liegen.

3. Werden Paletten mit weniger als 100 mm Abstand in einem Doppelregal eingelagert, sind Durchschubsicherungen einzubauen, um beim Be- und Entladen eine Gefährdung zu vermeiden.

4. Werden Industrieregale freistehend montiert, muss ein Eckschutz montiert werden, ebenso bei Durchfahrten.

5. Bei einem Einfachregal, das frei im Raum steht, muss die Seite, die nicht zum Be- oder Entladen vorgesehen ist, gegen das Herabfallen von Ladeeinheiten oder Lagergut gesichert werden. In der Regel wird hierbei eine Rückwandverkleidung eingesetzt, aus Übersichts- und Gewichtsgründen oftmals in Form einer Gitterwand.

6. Wichtige Grössen für die Sicherheit von Regalanlagen sind die Fachlast (also das Gewicht jedes einzelnen Regalfaches) sowie die Feldlast (das gesamte Gewicht aller Fächer in einem Regalfeld). Weder die Fach- noch die Feldlast darf überschritten werden, um die Stabilität der Industrieregale zu gewährleisten. Die jeweils zulässigen Lasten werden vom Hersteller für jedes Regalsystem angegeben.

7. Um die statische Sicherheit zu gewährleisten, muss auch der Boden für die Industrieregal-Montage geeignet sein. Die minimale Betongüte des Hallenbodens muss gemäss DIN 1045-1 und EN 1992-1-1 mindestens C20/25 entsprechen, die Dicke des Betonbodens darf nicht geringer als 20 cm sein, bei hohen Punktbelastungen (beispielsweise in einem Hochregallager) muss eine entsprechend dickere Bodenplatte gegossen werden.

8. Um die Standsicherheit zu gewährleisten, müssen die Industrieregale ausreichend gegen Kippen gesichert werden. In der Regel werden die Regalpfosten dazu mit geeigneten Schwerlastankern im Boden verschraubt um müssen gleichmässig beladen werden.

Zeilenregalanlagen

Am häufigsten in der betrieblichen Praxis anzutreffen ist die Zeilenlagerung, bei der jeweils Doppelregale so aufgebaut werden, dass zwischen zwei Regalzeilen ein Fahrweg verbleibt, der für die Be- und Entladung und für die Kommissionierung an den einzelnen Regalfächern genutzt werden kann, in den Aussengängen wird jeweils eine Einzelregalzeile aufgebaut.

Fahrweg für das Be- und Entladen (Bild: © Penka Todorova Vitkova – shutterstock.com)

Fahrweg für das Be- und Entladen (Bild: © Penka Todorova Vitkova – shutterstock.com)

Je nach Lagergut und den betrieblichen Abläufen kann eine Zeilenregalanlage unterschiedlich gestaltet werden. Für die Lagerung von kleinen Artikelmengen werden in der Regel Fachbodenregale genutzt, bei denen das Lagergut auf geschlossenen Fachböden aus Holz oder Stahl in mehreren Ebenen übereinander eingelagert wird. Die Höhe der Fachböden ist dabei variabel und kann über ein Lochraster an den Stehern festgelegt werden. Fachbodenregale eigenen sich besonders für die Lagerung eines breiten Artikelspektrums mit geringen Volumen pro Artikel sowie für Lagergut, das nicht auf Paletten gelagert wird. Die Entnahme erfolgt hier in der Regel per Hand, höhere Ebenen werden mit einem geeigneten FFZ erreicht.

In einem Schubladenregal lagert das Lagergut ebenfalls auf geschlossenen Fachböden und in mehreren Ebenen übereinander, anders als beim Fachboden sind die Lagerfächer jedoch beweglich in Form einer Schublade ausgeführt, die vom Bedienpersonal herausgezogen wird. Schubladenregale eignen sich besonders für kleine bis mittlere Artikelmengen und eine nicht zu hohe Artikelvarianz. Sie werden oft da eingesetzt, wo die Lagerware gegen Diebstahl oder Umwelteinflüsse (UV-Strahlung, Staub) geschützt werden soll und auch für sperrige Teile wie Papierbögen. Auch hier erfolgt die Be- und Entladung manuell, ein FFZ ist in der Regel nicht notwendig.

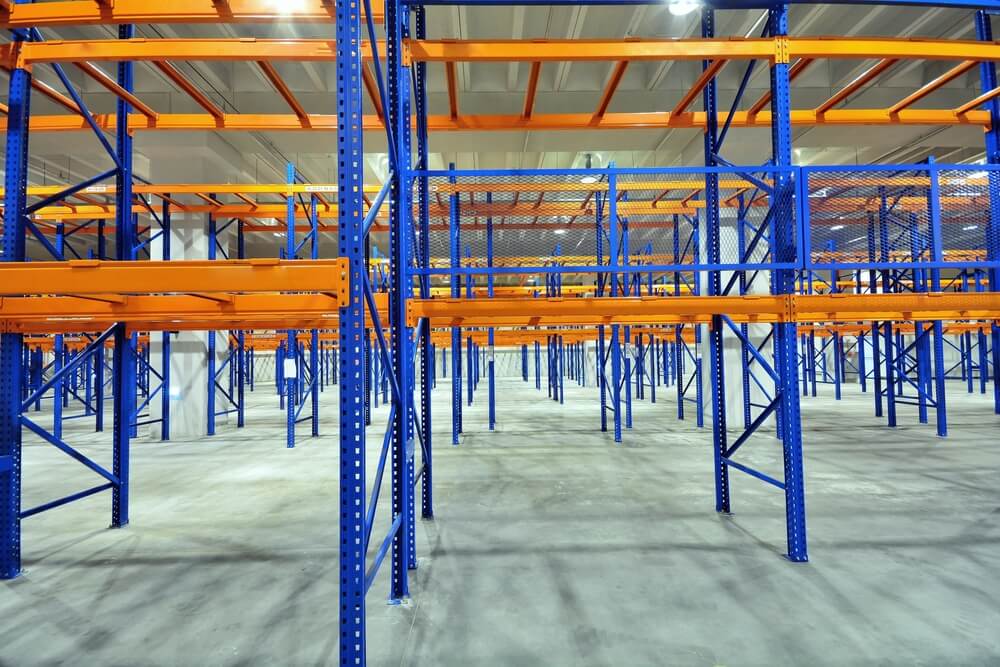

Palettenregalanlagen

Sollen grössere oder palettierte Lagergüter gelagert werden, werden häufig Palettenregale eingesetzt. Sie können auch als Hochregalanlage ausgelegt werden und damit die verfügbare Lagerhöhe optimal ausnutzen, möglich sind Höhen von 50 Metern und mehr bei automatisierten Lägern. Das Lagergut wird dabei grundsätzlich auf einem eigenen Ladungsträger (Palette, Gitterbox) gelagert, der gleichzeitig als Fachboden für das jeweilige Regalfach dient. Unterschieden werden Palettenregale in Ein- und Mehrplatzsystemen sowie nach Quer- oder Längseinlagerung.

Palettenregale (Bild: © Dmitry Kalinovsky – shutterstock.com)

Palettenregale (Bild: © Dmitry Kalinovsky – shutterstock.com)

Bei Mehrplatzsystemen erfolgt die Lagerung von mehreren Ladeeinheiten in einem Lagerfach nebeneinander, aus Gründen der Statik jedoch in der Regel nicht mehr als drei Ladeeinheiten pro Fach. Die Ladeeinheiten werden auf zwei Auflageträgern oder Längstraversen abgestellt, die wiederum mit den Regalständern verbunden sind. Wie beim Fachbodenregal bieten auch diese Industrieregale die Möglichkeit, die Höhe der einzelnen Fächer anhand eines Lochrasters an den Regalständern festzulegen und einzustellen. Die Punktbelastung für den Boden ist hierbei deutlich höher und auch die Traversen müssen so ausgelegt sein, dass sie auch unter Volllast nicht durchbiegen können.

Bei einem Einplatzsystem wird jeweils nur eine Ladeeinheit pro Feld gelagert, die Ladeeinheiten können hier direkt auf ein an dem Regalständer angebrachtes Winkelprofil abgestellt werden. Der Vorteil von Einplatzsystemen liegt in der geringeren Punktlast auf den Hallenboden, allerdings geht hierbei durch die höhere Anzahl von Regalständern mehr Fläche verloren, die nicht zur Lagerung genutzt werden kann.

Bei Mehrplatzsystemen werden die Ladeeinheiten üblicherweise längs eingelagert, was die beste Raumnutzung im Lager ermöglicht. Allerdings erschwert die Längseinlagerung das Kommissionieren von Teilmengen am Lagerfach, da der Kommissionierer für die Entnahme der letzten Lagermengen quasi in das Regal „hineinkriechen“ muss, um die hinteren Lagen zu erreichen. Aus diesem Grund findet sich in Kommissionierlägern häufiger die Quereinlagerung, bei der die Breite des Ladehilfsmittels der maximalen Reichweite des Kommissioniers entspricht.

Eine Besonderheit stellt die so genannte „doppelttiefe“ Lagerung dar, bei der jeweils zwei Ladeeinheiten hintereinander in einem Lagerfach eingelagert werden. Hierdurch lässt sich die Volumennutzung optimieren, jedoch erfordert die Auslagerung der hinteren Ladeeinheit Umlagerungen. Die doppelttiefe Lagerung wird oft bei automatisierten Regalanlagen genutzt, eignet sich jedoch nur bedingt für manuelle Läger.

Behälterregalanlagen

Für die Lagerung von Kleinteilen eignen sich Palettenregale nur bedingt, da hierbei selten eine wirtschaftliche Raumnutzung erreicht wird. Besser geeignet sind Behälterregale, bei denen die Lagergüter in Behältern (Kästen, KLT, Tablare) gelagert werden. Die Lagerung kann sowohl als Ein- oder Mehrplatzsystem realisiert werden, wobei aufgrund der geringeren Lagermengen eine Einplatzlagerung meistens nicht notwendig und sinnvoll ist, da die Punktlasten dieser Industrieregale deutlich geringer sind als bei Palettenregalen. Behälterregale können mit einer Automatisierung sehr kompakt realisiert werden und eignen sich auch für die doppelttiefe Lagerung. Behälterregale eignen sich besonders gut als Kommissionierlager, da hier viele unterschiedliche Artikel auf kleinstem Raum gelagert werden können.

Einfahr- und Durchfahrregalanlagen

Bei Einfahrregalen stehen die Ladeeinheiten auf mehreren Ebenen übereinander und in mehreren Zeilen hintereinander, die Bestückung und Entnahme erfolgt ausschliesslich von der Vorderseite, ein Fahrweg zwischen den Lagerfächern ist nicht vorgesehen. Die Ladeeinheiten besitzen die gleiche Breite und werden mit einem Gabelstapler ein- und ausgelagert. Da immer nur die zuletzt eingelagerte Ladeeinheit zugänglich ist, ist in einem Einfahrregal die Lagerstrategie Lifo (Last-in, First-out) vorgegeben.

Bei einem Durchfahrregal werden die Ladeeinheiten von vorne eingelagert, die Entnahme erfolgt von der Rückseite. Hierdurch ist die Lagerstrategie Fifo (First-in, First-out) vorgegeben. Da in einem Regalkanal immer nur der gleiche Artikel eingelagert werden kann, eignen sich beide Lagerarten für die platzsparende Lagerung von grösseren Mengen pro Artikel bei hohem Gewicht und geringer Artikelvarianz.

Regalanlagen bei besondere Anforderungen

Nicht alle Lagergüter lassen sich in Kartonagen oder auf Paletten lagern, etwa Langgüter wie Stangen oder Rohre oder Tafelmaterialien. In einem Wabenregal lassen sich Langgüter sicher und platzsparend einlagern, die Regalfelder sind hierbei sehr kompakt und mit geringer Höhe und Breite ausgeführt, jedoch oft deutlich tiefer, je nach Anforderung bis zu 6 Meter.

Je nach den konkreten Anforderungen kann ein durchgehender Fachboden eingelegt werden, auf dem das Lagergut vollständig aufliegt, oder es werden mehrere Regalzeilen direkt hintereinander montiert, das Lagergut liegt dann auf den Quertraversen auf. Um die Be- und Entladung zu erleichtern, können Kassetten genutzt werden, die sich herausziehen lassen und so eine einfache Bestückung ermöglichen. Wabenregale eignen sich besonders für kleine bis mittlere Mengen pro Artikel und eine geringe bis mittlere Artikelvarianz.

Kragarmregale dienen der Lagerung von Lang- oder Tafelgütern, das auf ein- oder beidseitig auskragenden starren oder beweglichen Armen abgelegt wird, die an mittig montierten Ständern befestigt werden. Kragarmregale eignen sich für Langgut in geringen oder mittleren Mengen je Artikel und auch für eine grosse Artikelanzahl.

Dynamische Regallager

Die bisher beschriebenen Industrieregale ermöglichen die statische Lagerung von Lagergut, bei der sich die Ladeeinheit zwischen Ein- und Auslagerung nicht bewegt. In der betrieblichen Praxis gibt es jedoch gute Gründe dafür, das Lager ganz oder teilweise dynamisch zu gestalten, um Arbeitsabläufe zu erleichtern, Wegzeiten der Mitarbeiter zu reduzieren oder den Durchsatz im Lager und in der Kommissionierung zu erhöhen.

Bei der dynamischen Regallagerung wird unterschieden zwischen fest installierten Regalsystemen, bei denen sich die Ladeeinheiten bewegen und bewegten Regalen mit feststehenden Ladeeinheiten. Beiden gemeinsam ist der höhere technische Aufwand im Vergleich zur statischen Regallagerung, der mit einem höheren Investitionsvolumen verbunden ist. Auf der anderen Seite ermöglichen sie einen höheren Automatisierungsgrad von personalintensiven Arbeiten und tragen damit zu einem geringeren Personalaufwand bei, der gegen die notwendigen Investitionen gerechnet werden kann.

Stetigförderer bei statischen Regalen

Bei einem statischen Durchlauf- oder Einschubregal verbleiben die Ladeeinheiten auch dann auf ihrem Lagerplatz, wenn die vor- oder nachgelagerte Ladeeinheit entnommen wird. Sie erfordern damit einen zusätzlichen Arbeitsschritt, um den freigewordenen Lagerplatz erneut zu belegen, indem die weiteren Ladeeinheiten manuell umgesetzt werden.

Dieses ist bei einem Durchlauf- oder Einschubregal mit Stetigförderer nicht notwendig, die Ladeeinheiten befinden sich hierbei auf leicht geneigten Rollenförderern und rutschen aufgrund der Schwerkraft nach. Damit die Ladeeinheiten nicht von selber in Bewegung geraten können, befinden sich am Gangende Brems- oder Sperrsysteme, die die Ladeeinheiten im Kanal halten. Die Steigung beträgt bei diesen Regalsystemen in der Regel zwischen 3 und 5 Prozent.

Diese Lagerform eignet sich sowohl für Kleinmengen, die in KLT gelagert werden als auch für palettierte Waren, die jedoch ausreichend gegen die bei der Bewegung wirkenden Kräfte gesichert werden müssen. Allerdings kann jeweils nur ein Artikel je Kanal gelagert werden, daher muss bei der Lagerplanung vorab genau ermittelt werden, welche Tiefe die Kanäle aufweisen müssen, um den verfügbaren Raum optimal zu nutzen.

Üblich sind Tiefen von 2-4 Ladungsträgern, da bei zunehmender Tiefe die Gefahr steigt, dass die Lagerplätze nicht ausgelastet werden und leer bleiben. Es ist zudem zu beachten, dass die Ladeeinheiten sich bei nicht angetriebenen Förderern wie Rollenbahnen gegenseitig berühren, sie müssen also die auftretenden Staudrücke aushalten können und dürfen bei Paletten nicht über den Rand des Ladungsträgers hinausreichen.

Beim Durchlaufregal erfolgt die Einlagerung von der höheren Aussenseite des Regals, die Ladeeinheiten werden auf einer Rollenbahn abgesetzt und bewegen sich in Richtung der Regelinnenseite, von wo sie auch entnommen werden. Diese Regalform ermöglicht die gleichzeitige Ein- und Auslagerung in einem manuellen Lager und eignet sich damit besonders gut für Läger mit hohem Warendurchsatz.

Bei einem Einschubregal erfolgt die Ein- und Auslagerung von der gleichen Regalseite, das Höhenniveau ist hier geringer als am Gangende, daher muss bei der Einlagerung der Staudruck des Pulks überwunden werden, daher muss hier im Vorfeld genau geprüft werden, wie viele Ladeeinheiten hintereinander gelagert werden können, um auch die letzte mögliche Ladeeinheit noch sicher einlagern zu können.

Bei angetriebenen Stetigförderern erübrigt sich dieses Problem, da hier die Förderbahnen mit Antrieb und Bremsen versehen sind, mit denen die Ladeeinheiten auf definierten Plätzen gelagert werden. Wird eine Ladeeinheit entnommen, werden die dahinterliegenden Einheiten automatisch oder nach Quittierung durch das Personal vorwärtsgefördert, daher müssen hier Ein- und Auslagerseite keine unterschiedlichen Höhenniveaus aufweisen. Ein weiterer Vorteil ist die drucklose Lagerung auch von schwerem Lagergut.

Die Welt der Regale ist vielfältig. (Bild: © Hit1912 – shutterstock.com)

Die Welt der Regale ist vielfältig. (Bild: © Hit1912 – shutterstock.com)

Umlaufregale

Bei einem Umlaufregal handelt es sich um ein Regalsystem, bei dem nicht die Ladeeinheit, sondern das Regal bewegt wird, entweder horizontal oder vertikal. Die Bewegungsfunktion wird mit Stetigförderern realisiert, üblich sind auf Schienen geführte Ketten.

Bei einem horizontalen Umlaufregal lagert das Gut in Fachboden- oder anderen Regalen, die jeweils an Laufwerken befestigt und in an Decke und Boden angebrachten Schienen geführt werden, als Antriebssystem dient in der Regel eine Endloskette. Sollen besonders hohe Ein- und Auslagerleistungen erzielt werden, kommen oft KLT als Ladungsträger zum Einsatz, die in separat angetriebenen, übereinanderliegenden Ebenen gelagert werden, um jedes Fach jeder Ebene in möglichst kurzer Zeit erreichen zu können.

Horizontale Umlaufregale eignen sich für die Lagerung von kleinen bis mittleren Mengen pro Artikel und eine mittlere bis hohe Artikelvarianz. Sie werden oft dort eingesetzt, wo eine hohe Kommissionierleistung erforderlich ist, da hier – wie auch bei den nachfolgend beschriebenen vertikalen Umlaufregale – das Prinzip „Ware zum Mann“ realisiert werden kann, wodurch unproduktive Wegzeiten des Kommissionierers auf ein Minimum reduziert werden können.

Vertikale Umlaufregale werden oft auch als Paternosterregale bezeichnet, die Güter lagern hier auf drehbeweglichen Wannen oder Tablaren, die zwischen zwei vertikal verlaufenden Kettensträngen montiert werden. Um ein Pendeln der Wannen während des Transports zu verhindern, können zusätzliche Gestänge eingezogen werden.

Die Bedienung erfolgt an einem festen Arbeitsplatz, von dem aus der Bediener aus den jeweils angedienten Tablaren Waren entnehmen oder einlagern kann, der Antrieb erfolgt in der Regel über einen Elektromotor. Paternosterlager eignen sich besonders für die platzsparende Lagerung von kleinen bis mittleren Mengen pro Artikel mit mittleren bis hohen Artikelanzahlen. Allerdings lassen sich aufgrund des begrenzten Raums nur relativ kleine und leichte Artikel einlagern.

Verschieberegalanlage

Bei einem Verschieberegal werden die vertikalen Lagerebenen horizontal verschoben, sie stellen damit eine Kombination von Block- und Zeilenregalen dar und können sowohl als Fachboden-, Paletten- oder Kragarmregale ausgeführt werden. Die Industrieregale werden auf Fachschienen montiert und manuell (über ein Drehkreuz) oder automatisch bewegt. Dabei stehen die Regale so dicht aneinander, dass jeweils nur ein Regalgang genutzt werden kann, die übrigen Regale bilden zwei unterschiedliche grosse Blöcke.

Verschieberegale werden häufig in Archiven eingesetzt, da sie eine besonders kompakte Lagerung ermöglichen und gleichzeitig das Lagergut effizient schützen. Ebenso können jedoch auch Palettenregale als Verschieberegal ausgeführt werden, wobei der Boden ausreichend dick und stabil sein muss, um die auftretenden Kräfte zu kompensieren. Sie eignen sich für die Lagerung von mittleren Mengen pro Artikel bei einer mittleren Artikelanzahl.

Auswahlkriterien

Bei der Auswahl der passenden Industrieregale müssen neben finanziellen Aspekten auch die operativen Anforderungen im Lager berücksichtigt werden.

Je nach Anforderungen sind unterschiedliche Regale gefragt. (Bild: © Photographee.eu – shutterstock.com)

Je nach Anforderungen sind unterschiedliche Regale gefragt. (Bild: © Photographee.eu – shutterstock.com)

Die wichtigsten Bestimmungsgrössen für die Auswahl des geeigneten Lagermittels sind dabei:

– die Eigenschaften der zu lagernden Güter,

– die Anzahl der zu lagernden Artikel,

– die jeweiligen Mengen pro Artikel, die gelagert und kommissioniert werden müssen,

– die Gewichte und Abmessungen der Artikel,

– die Gewichte und Abmessungen der eingesetzten Ladehilfsmittel,

– die Anzahl der täglichen Ein- und Auslagervorgänge sowie weitere Anforderungen an das Lager und die Kommissionierung.

Die Kriterien müssen betriebsindividuell gewichtet und bewertet werden, um mit Hilfe einer Nutzwertanalyse das jeweils bestgeeignete Regalsystem zu ermitteln. Wichtige Kennzahlen sind dabei etwa die Raum- (Quotient von Lagergutvolumen und Lagergesamtvolumen) und Flächennutzung (Quotient aus Lagergutfläche und Lagergesamtfläche), sie geben Aufschluss über den Lagernutzungsgrad und damit auch über die Wirtschaftlichkeit des Lagers und seiner Einrichtung. Ebenso müssen Faktoren wie der – später angedachte oder bereits realisierte – Automatisierungsgrad und die Flexibilität des Lagers berücksichtigt werden, um die optimale Lagereinrichtung auszuwählen.

Neben diesen eher allgemeinen Punkten sollte bei der Auswahl von Industrieregalen auch berücksichtigt werden, wie sich diese auf die Arbeitsabläufe auswirken. So gewährleistet nicht jede der oben genannten Regalvarianten den Direktzugriff auf alle Lagerartikel, was im ungünstigsten Fall bedingt, dass Ladeeinheiten umgelagert werden müssen, bevor auf die eigentliche Zielladeeinheit zugegriffen werden kann.

Auch die chaotische Lagerung, die bei vielen verschiedenen Artikeln eine besonders hohe Lagernutzung ermöglicht, lässt sich nicht mit jedem Regalsystem realisieren. Schubladen-, Waben- oder Paternosterregale sind eher für die Nutzung als Stammfächer (feste Lagerplätze für jeden Artikel) geeignet als für die chaotische Lagerhaltung.

Nicht zuletzt spielt auch die Zugriffsdauer eine entscheidende Rolle bei der Regalauswahl. Je länger die Wege werden, die vom Lagermitarbeiter horizontal und vertikal zurückgelegt werden müssen, desto höher wird der personelle Aufwand im Lager. Auch erforderliche Umlagerungen erhöhen die Zugriffsdauer und damit die Kosten. Durch Automatisierungen und die Einbindung von Fördertechnik lässt sich die mittlere Zugriffsdauer deutlich reduzieren.

Regalprüfung und Inspektion

An Industrieregale werden besondere Anforderungen für die Gewährleistung der Arbeitssicherheit gestellt. Gerade bei hohen Umschlagszahlen und stark frequentierten Lägern können Beschädigungen der Regalanlage nicht ausgeschlossen werden, die deren statische Eigenschaften beeinträchtigen können. Auch Alterung und Verschleiss nagen an den Regalkomponenten und machen es erforderlich, Industrieregale regelmässig zu überprüfen und Schäden zeitnah zu reparieren.

Neben der täglichen Sichtkontrolle durch die Mitarbeiter im Lager, die verpflichtet sind, Schäden oder Unfälle unverzüglich zu melden, um entsprechende Korrekturmassnahmen zu initiieren, bildet die Verordnung über die Unfallverhütung VUV die gesetzliche Grundlage für die Regalprüfung. Frequenz und Durchführung sind in der SN EN 15635 „Ortsfeste Regalsysteme aus Stahl“ Anwendung und Wartung von Lagereinrichtungen geregelt.

Unterschieden werden hierbei zwei Arten der Kontrolle:

1. Sichtkontrollen, die wöchentlich durch den Sicherheitsbeauftragten des Betriebes absolviert und dokumentiert werden. Hierbei werden keine Vermessungen vorgenommen, sondern nur visuell erkennbare Schäden erfasst.

2. Experteninspektionen, die alle 12 Monate durch eine speziell ausgebildete Person durchgeführt werden. Hierbei werden alle Industrieregale auf Beschädigungen (Anfahrschäden, Verformungen, Überlast) überprüft und die Schäden genau beurteilt. Die entsprechenden Ergebnisse werden dokumentiert und geeignete Massnahmen eingeleitet, um die Schäden zu beheben. Bei Schäden, die wiederholt auftreten, muss zudem deren Ursache ermittelt und abgestellt werden, um die Regalanlage weiterhin betreiben zu dürfen.

Bei der vorgeschriebenen Inspektion durch einen fachkundigen Prüfer wird überprüft, ob die Regalanlage den Spezifikationen des Herstellers entspricht. Stichprobenweise werden hierbei auch die Belastungen pro Fach oder Feld gecheckt, ebenso wird überprüft, ob die notwendigen Sicherheitseinrichtungen (Anfahrschutz, Rammschutz) vorhanden und ordnungsgemäss installiert wurden und einwandfrei funktionieren.

Bei der visuellen Inspektion werden Ständer, Stützen, Traversen und andere Elemente geprüft, sowohl auf Bodenniveau wie auch in den höheren Lagerebenen. Die einzelnen Regalbauteile werden zudem auf sichtbare Verformungen und Beschädigungen geprüft, punktuell werden die Regale vermessen, um sicherzustellen, dass sie einen senkrechten und geraden Stand aufweisen und damit die Statik der Regalanlage stabil ist.

Die Experteninspektion erfolgt systematisch anhand einer detaillierten Checkliste und wird durch eine Plakette bestätigt, die an der Regalanlage angebracht wird.

Industrieregale gebraucht kaufen?

Professionell gefertigte Industrieregale zeichnen sich durch eine hohe Lebensdauer aus, daher kann es für Unternehmen finanziell durchaus attraktiv sein, die benötigten Regale nicht neu, sondern gebraucht zu erwerben. Oftmals bieten die Regalhersteller selber gebrauchte Elemente an, die aus Überbeständen oder Rücknahmen stammen und intern auf ihre Funktion und Stabilität überprüft wurden. Hierbei kann man als Käufer sicher sein, dass alle notwendigen Elemente wie Schrauben, Sicherungen oder anderes Zubehör vorhanden ist und die Regalanlage direkt aufgebaut werden kann.

Allerdings sollte man vor der Entscheidung für oder gegen ein Gebrauchtregal genau prüfen, ob das Regal den eigenen Ansprüchen entspricht und sich für den vorgesehenen Zweck eignet. Zudem sollte bei älteren Regalsystemen die Versorgung mit Ersatzteilen oder weiteren Elementen für spätere Erweiterungen geklärt werden, denn auch wenn Industrieregale in deutlich längeren Produktionszyklen gefertigt werden, ist nicht auszuschliessen, dass das Modell vom Hersteller nicht mehr angeboten wird und damit die Versorgung ausschliesslich auf dem Gebrauchtmarkt erfolgen kann.

Fazit

Industrieregale im Lager sorgen für Ordnung, Struktur und Sicherheit und ermöglichen den effektiven und effizienten Betrieb. Statische Regale sind dabei die am häufigsten anzutreffenden und in der Anschaffung günstigsten Industrieregale, ob als Paletten- oder Fachbodenregal oder in einer anderen Ausführung.

Mit dynamischen Regalanlagen lassen sich Arbeitsabläufe vereinfachen, beschleunigen und ein stetiger Materialfluss sicherstellen, jedoch gehen sie mit einem höheren technischen Aufwand und dementsprechend mit einem höheren Investitionsvolumen einher. Die Sicherheit ist bei beiden Systemen eines der wichtigsten Themen, daher ist für Industrieregale gesetzlich eine regelmässige Inspektion vorgeschrieben.